Kompozyty z Kevlaru / Aramidu

Kompozyty Aramidowe / Kevlarowe

Aramid / Kevlar to materiał o unikalnych właściwościach. Choć często jest porównany z włóknem węglowym to istnieje wiele istotnych różnic pomiędzy obydwoma materiałami.

Aramid i włókno węglowe różnią się nie tylko kolorem – aramid jest żółty a włókno węglowe czarne, różnią się przede wszystkim właściwościami i przeznaczeniem – wzajemnie uzupełniając odmienne potrzebny sektorów przemysłowych.

O kompozytach z włókna węglowego i ich właściwościach pisaliśmy wcześniej w artykule – Kompozyty z włókna węglowego.

W tym artykule omówimy właściwości kompozytów aramidowych a także wskażemy zalety i wady kompozytów aramidowych oraz wymienimy praktyczne przykłady wykorzystania aramidu / Kevlaru w różnych gałęziach przemysłu i produktach końcowych.

Historia aramidu

Aramid to grupa materiałów które mają różne nazwy handlowe.

Pierwszą firmą która odkryła materiał aramidowy była firma Dupont, nazywając go w połowie lat 60 tych pod nazwą zastrzeżoną – Kevlar. Materiał ten został udostępniony do sprzedaży w 1973 roku.

Aramid wynalazła chemiczka polskiego pochodzenia Stefania Kwolek, poszukując lekkiego materiału do wzmocnień używanych w oponach. Poszukiwała materiału który miał być lżejszy i wytrzymalszy niż stosowany powszechnie nylon.

Z czasem inny producenci rozpoczęli produkcję aramidu różniącego się nieco parametrami, jednak mających te samy główne cechy wspólne, takie jak między innymi wyjątkowo wysoka odporność na uderzenie oraz tarcie.

Nazwy handlowe aramidu występujące w sprzedaży u różnych producentów to: Kevlar i Nomex używane przez firmę Dupont, Twaron i Technora używane przez Japoński Teijin, Arawin używana przez Koreańskiego producenta Toray, Kolon używana przez Koreańskiego producenta Heracron oraz kilka mniej znanych nazw aramidu produkowanych głównie przez chińskich producentów.

Obecnie Kevlar jest najbardziej znanym materiałem używanym w produkcji kompozytów aramidowych, dlatego w dalszej części artykułu, często używać będziemy naprzemiennie nazw aramid / Kevlar.

Niezależnie od tego czy mówimy o Kevlarze, Twaronie czy Nomexie , każdy z tych materiałów to aramid i ma wyjątkowe właściwości takie jak wyjątkowo wysoka odporność na nagłe uderzenie i tarcie, odporność na wysokie temperatury oraz niska masa własna. Właściwości te są powszechnie wykorzystywane w branżach takich jak wojsko, lotnictwo, przemysł oponiarski, produkcja odzieży i rękawic ochronnych, sporcie motoryzacyjnym, sporcie wodnym i wielu innych branżach. Paleta aplikacji jest niesamowita i ciągle rośnie.

Poniższy film przedstawia produkcję kajaków z aramidu / Kevlaru:

Jakie właściwości ma Aramid / Kevlar ?

Aramidy takie jak np. Kevlar, Nomex tak jak każdy materiał konstrukcyjny mają zarówno zalety jak i wady. Poniżej wymienimy najważniejsze właściwości kompozytów aramidowych czyli tkanin aramidowych przesączonych żywicą.

Zalety kompozytów aramidowych

Wysoka odporność na uderzenie i pęknięcie

Aramid jest materiałem o wyjątkowo wysokiej odporności na uderzenie, pod wpływem uderzenia nie pęka – amortyzuje uderzenie. Powszechnie stosuje się go do produkcji kamizelek kuloodpornych, kadłubów w łodziach, kajakach oraz jako osłony balistyczne do pojazdów wojskowych.

Kompozyt wykonany w 100% z aramidu ma o około 5 razy większą wytrzymałość na uderzenie niż kompozyt wykonany z włókna węglowego (test drop weight impact). Odporność na uderzenie czy odporność na wystrzały pocisków broni, aramidy zawdzięczają długim łańcuchom atomów z których są zbudowane. `

Właściwości te wykorzystuje się szczególnie w przemyśle zbrojnym przy produkcji kamizelek kuloodpornych oraz osłon balistycznych czołgów.

Kamizelki kuloodporne są zbudowane z kilkudziesięciu warstw aramidu przedzielonego najczęściej płytą ceramiczną. Osłony balistyczne stosowane w pojazdach opancerzonych takich jak czołg US M1, zbudowane są z struktur stal – aramid – stal, które są odporne na przeciwczołgowe pociski o średnicy do 700 mm. Co ważne zarówno dla żołnierza ubranego w kamizelkę kuloodporną jak i dla załogi czołgu, aramid bardzo istotnie amortyzuje wstrząs powstały po uderzeniu pocisku.

Przykładem wykorzystania Kevlaru jest również Apache Boeing AH-64 – podstawowy śmigłowiec szturmowy w USA. Z Kevlaru są wykonane śmigła główne oraz stabilizujące. Zadaniem Kevlaru jest zabezpieczyć śmigła helikoptera przeciw pociskom o średnicy do 23 mm.

Wysoką odporność na uderzenie wykorzystuje się powszechnie również w łodziach i kajakach. Wszystkie łodzie biorące udział w corocznych rejsach dookoła świata Volvo Ocean Race mają kadłub aramidowy, podobnie niemal wszystkie wyczynowe kajaki do sportów wodnych posiadają kadłub wykonany z aramidu bądź tkanin aramidowo-węglowych.

Innym praktycznym wykorzystaniem Kevlaru są auta rajdowe w których nadkola wewnętrzne oraz płyta pod silnikiem są wykonane z tego materiału. Kevlar chroni przed uderzeniem np. kamieni kluczowe elementy mechaniczne w aucie rajdowym.

Niska gęstość własna / niska masa

Włókna aramidowe są jednymi z najlżejszych włókien wykorzystywanymi w produkcji kompozytów. Zastosowanie tkanin aramidowych w kompozytach pozwala nie tylko zwiększyć odporność kompozytu na uderzenie i tarcie, ale również istotnie obniża wagę elementu kompozytowego.

Kompozyty aramidowe są o około 20% lżejsze od uważanych za bardzo lekkie kompozytów z włókna węglowego.

Włókna aramidowe posiadają gęstość wynoszącą ~1.45 g/cm3 a kompozyt aramidu i żywicy epoksydowej posiada gęstość wynoszącą ~1.3 g/cm3. Do wyliczeń przyjęto gęstość żywicy epoksydowej z utwardzaczem ~1.1 g/cm3 oraz zaawansowaną technologię produkcji kompozytu – jaką jest metoda prepreg w autoklawie.

Dla porównania uważane za jedne z najlżejszych materiałów włókna węglowe mają gęstość dla kompozytu węglowego i żywicy epoksydowej na poziomie 1.55 g/cm3.

Ujmując to inaczej kompozyt aramidowy jest o około 20% lżejszy niż kompozyt wykonany z włókna węglowego.

Jak wygląda porównanie wagi kompozytu aramidowego do metali?

Gęstość kompozytu aramidowego wynosi 1.3 g/cm3, gęstość aluminium to 2.7g/cm3, tytanu – 4.5 g/cm3 a stali – 7.9 g/cm3.

Ujmując dane inaczej, kompozyt aramidowy jest około 2 raz lżejszy niż aluminium, 3.4 razy lżejszy niż tytan i aż 6 razy lżejszy niż stal.

Umiarkowana sztywność – wypełnia lukę pomiędzy włóknem szklanym a węglowym

Kompozyt aramidowy należy do sztywnych materiałów, przewyższa sztywnością kompozyt z włókien szklanych ale istotnie ustępuje kompozytom z włókna węglowego w tej materii.

Istnieje wiele rodzajów włókien zarówno węglowych jak i aramidowych – np. standardowego modułu, średniego modułu lub wysokiego modułu które istotnie różnią się sztywnością, ceną oraz wytrzymałością na uszkodzenie kompozytu.

Dane zestawione poniżej wskazują jaka jest sztywność różnych włókien w przypadku: szkła, włókna węglowego i aramidu. Moduł Younga jest zmierzony wzdłuż włókna.

Sztywność różnych włókien kompozytowych:

- Tkaniny szklane – od 72 GPa (Standardowe tkaniny E-glass) do 87 GPa (tkaniny o zwiększonej wytrzymałości S–glass).

- Tkaniny z włókna węglowego – od 230 GPa (standardowe włókna używane w produkcji kompozytów np. Toray T300) do 590 GPa (włókna ultra wysokiego modułu HM – np. Toray M60J).

- Aramid – od 96 GPa (standardowe tkaniny aramidowe używane w kompozytach – np. Kevlar 129) do – 186 GPa (tkaniny aramidowe stosowane w przemyśle lotniczym / aerospace – np. Kevlar 149)

Dla uproszczenia można przyjąć że kompozyty aramidowe wykonane z standardowych tkanin są o około 30-40 % sztywniejsze niż kompozyty szklane ale istotnie ustępują kompozytom węglowym i mają o około połowę mniejszą sztywność niż kompozyty węglowe.

Niska rozszerzalność cieplna

Aramidy są bardzo stabilne pod wpływem temperatury, charakteryzując się praktycznie zerowym, lekko ujemnym współczynnikiem rozszerzalności cieplnej. Rozszerzalność cieplna aramidu wynosi (-2.4 x 10-6/°C).

Nie przewodzi prądu

Aramid jest izolatorem i nie przewodzi prądu.

Dobra odporność na tarcie, przecięcie

Kompozyty aramidowe / kevlarowe stosuje się powszechnie w elementach narażonych na tarcie takie jak np. osłony silników w autach rajdowych.

W przemyśle wydobywczym np. węgla – powszechne jest stosowanie aramidu do wzmocnień gumowych pasów transportowych dodają luźno włókna aramidu. Według producenta Kevlaru, zwiększa to wytrzymałość na tarcie pasów transportowych o około 50-70%.

Właściwości te wykorzystuje się nie tylko w kompozytach ale również w odzieży roboczej takiej jak np. rękawice które mają zwiększoną odporność na przecięcie dzięki zastosowaniu tkanin aramidowych takich jak Twaron czy Kevlar.

Tłumienie drgań

Cenną właściwością kompozytów aramidowych jest wysoka siła tłumienia i odporność na wibracje, wykorzystywana w komponentach narażonych na drgania takich jak np. elementy samolotów.

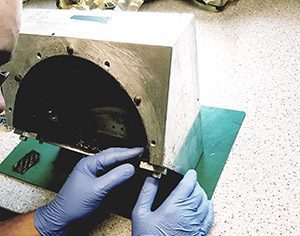

Niska względna przenikalność elektryczna

Kompozyt aramidowy posiada niską względną przenikalność elektryczną na poziomie – ~3.85 (10 GHz). Zapewnia to dobrą przenikalność sygnału anten poprzez osłony ochronne/ kopuły wykonane z aramidu / kevlaru. Powszechnie osłony takie wykorzystuje się do ochrony anten wojskowych montowanych na samolotach. Zapewniają one zarówno dobrą przenikalność sygnału anteny jak i zabezpieczają anteny przed uszkodzeniem.

Dla porównania kopuły ochronne wykonane z tkanin szklanych E-glass posiadają względną przenikalność elektryczną na poziomie 6.1 (10 GHz), a więc około 60% gorszą przenikalność sygnału antenowego w porównaniu do osłon aramidowych.

Oprócz aramidu do produkcji osłon anten stosuje się również włókna kwarcowe, które również posiadają niską względną przenikalność elektryczną wynoszącą 3.78 (10 GHz).

Możliwość stosowania równocześnie z innymi typami tkanin

Włókna aramidowe można stosować w kompozytach węglowych oraz szklanych, modyfikując ich parametry w wybrany przez siebie sposób, co daje ogromne możliwości producentom wyrobów kompozytowych.

W przypadku kompozytów z włókna węglowego w celu zwiększenia ich wytrzymałości na uderzenie dodaje się kilka warstw aramidu lub stosuje tkaniny hybrydowe w których 50% włókien jest aramidowych a 50% z włókna węglowego.

Kompozyt hybrydowy wykonany z tkanin mieszanych tzn. 50% włókno węglowe i 50% aramid ma o 100-125% większą wytrzymałość na uderzenie (impact) niż kompozyt wykonany w pełni z włókna węglowego.

Innym praktycznym przykładem jest np. stosowanie w miejscach nawiercanych kilku warstw tkaniny aramidowej / kevlaru w celu zwiększenia odporność osłabionych wierceniem miejsc i zmniejszenia ryzyka ukruszenia kompozytu podczas pracy, drgań w wierconym miejscu.

Wady kompozytów aramidowych

Chłonność wilgoci – higroskopijność

Włókna aramidowe są higroskopijne i chłonną stosunkowo dużo wilgoci (nawet do 6% swojej wagi), dlatego kompozyty aramidowe powinny być odpowiednio zabezpieczone – najczęściej lakierem, aby ograniczyć chłonięcie wilgoci.

Często w celu zwiększenia odporności wierzchnich warstw kompozytów aramidowych na wilgoć oraz mikropęknięcia, jako wierzchnie warstwy stosuję się po 1 warstwie tkaniny szklanej która dodatkowo przyczepność lakierów, ułatwia naprawę powłoki lakierniczej.

Dodatkowo przy kompozytach mających kontakt z wodą stosuje się odmiany Aramidu o zmniejszonej chłonności takie jak np. Kevlar 149 lub Armos.

Jako ciekawostka – chłonność standardowych tkanin aramidowych jest na tyle duża, że w połączeniu z właściwościami zabezpieczającymi przed ogniem / poparzeniem – materiał ten wykorzystuje się przy pokazach ognia w których nasącza się go parafiną. Z jednej strony chłonność aramidu powoduje odpowiednie nasiąknięcie parafiny co zapewnia długi czas palenia się płomienia, z drugiej strony materiał ten nie degraduje podczas palenia się i jest odporny na wysokie temperatury.

Trudna obróbka i procesowanie

Włókna aramidowe / kevlarowe są trudne w cięciu, dlatego produkcja kompozytów z użyciem tkanin aramidowych jest wymagająca. Trudno jest ciąć zarówno suche tkaniny aramidowe jak i gotowy kompozyt aramidowy wykonany z tkanin aramidowych i np. żywic epoksydowych.

Do cięcia suchych tkanin często używa się cięcia laserem lub w małej skali specjalnych nożyc przystosowanych do cięcia aramidu. Do cięcia gotowych kompozytów aramidowych stosuje się cięcie wodą lub specjalne frezy z powłokami węglików spiekanych lub diamentu. Cięcie frezami najczęściej pozostawia lekko postrzępione krawędzie kompozytu.

Przy produkcji kompozytów aramidowych, często już na etapie projektowania wykonuje się zmiany i dostosowuje narzędzia (foremniki), tak aby ograniczyć po rozformowaniu długość linii cięcia. Czasem stosuje się również na linii cięcia warstwy tkanin hybrydowych tzn włókna węglowego (50%) wraz z aramidem / kevlarem (50%) co ułatwia cięcie kompozytu.

Włókna aramidowe kleją się gorzej niż włókna szklane czy węglowe oraz trudniej przesączają się żywicą, dlatego zaleca się używać do produkcji kompozytów aramidowych żywic epoksydowych które mają silniejsze właściwości wiążące kolejne warstwy tkanin aramidowych.

Degradacja pod wpływem promieni UV

Włókna aramidowe są mało odporne na promieniowanie UV.

Promieniowania UV (słońce) degraduje włókna aramidowe, dlatego kompozyty aramidowe powinny być zabezpieczone lakierem lub warstwą materiału chroniącego takiego jak np. pokrowiec poliestrowy na linach aramidowych.

Wysoki koszt materiału

Aramid jest drogim materiałem, jego cena jest zbliżona do ceny włókna węglowego, dlatego materiał ten wykorzystuje się jedynie w konkretnych zastosowaniach tam gdzie niezbędna jest ponadprzeciętna odporność na tarcie / uderzenie oraz istotna jest jednocześnie niska waga produktu końcowego. Koszt 1m2 gotowego preprega o gramaturze 200 gram / m2 do produkcji kompozytu to koszt około 150 zł m2.

Niska wytrzymałość na ściskanie

Włókna aramidowe mają niższą odporność na ściskanie niż włókna szklane oraz włókna węglowe, dlatego przy elementach narażonych na duży nacisk stosuje się tkaniny hybrydowe – połączenie włókna węglowego i aramidu.

Praktyczne zastosowania aramidu

Praktyczne możliwości zastosowania aramidu są ogromne. Oto lista praktycznych przykładów produktów które są wykonane z aramidu / Kevlaru.

Wykorzystanie aramidu / Kevlaru w kompozytach – kompozyty aramidowe:

- Kamizelki kuloodporne.

- Części aerodynamiczne do motorsportu narażone na tarcie / uderzenie – np. nadkola, płyta pod silnikiem.

- Kadłuby samolotów (często hybrydy węglowo-kevlarowe), śmigła, poszycia.

- Luki bagażowe na walizki w samolotach.

- Osłony/kopuły talerzy satelitarnych montowanych w wojskowych samolotach.

- Deski surfingowe.

- Kajaki.

- Kadłuby statków.

- Butle do gazu LPG – lżejszych o 70% niż stalowe i diametralnie bezpieczniejszych na uderzenie niż butle wykonane z włókna szklanego – przykład butle produkcji firmy Low8.

Wykorzystanie aramidu/ Kevlaru w formie suchej tkaniny:

- Odzież zabezpieczająca – odporna na ogień , w tym odzież wojskowa (np. a2cu ), strażacka, stosowana w wyścigach F1 i NASCAR (najczęściej Nomex).

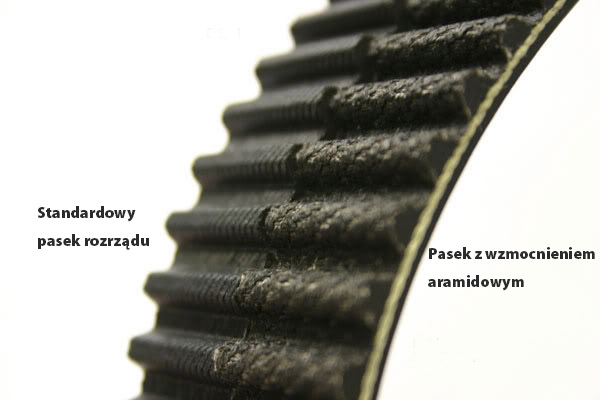

Wzmocnienie kevlarowe pasków rozrządu zwiększa ich trwałość i niweluje ryzyko pęknięcia - Rękawice odporne na przecięcie.

- Wzmocnienia gumowych elementów np. pasków rozrządu.

- Wzmocnienia opon.

- Liny.

- Kable optyczne w których włókna aramidowe zapobiegają pęknięciu kabli oraz zabezpieczają je przed chwilowym kontaktem z ogniem.

- Wzmocnienia żagli.

- Bębny.

- Papier aramidowy stosowany w plastrach miodu – lekkim materiale przekładkowym.

Podsumowanie

Aramid / Kevlar zajmuje pierwsze miejsce wśród materiałów kompozytowych w kategorii odporności na uderzenie, tarcie, przecięcie – żaden inny materiał kompozytowy nie ma lepszych parametrów w tym zakresie.

Aramid to również jedno z najlżejszych dostępnych włókien do produkcji kompozytów – kompozyty aramidowe są o około 20% lżejsze niż kompozyty węglowe.

Jednocześnie ma on swoje wady takie jak trudna obróbka i procesowanie materiału czy chłonność wilgoci.

Mamy nadzieje iż znajomość zalet i wad przedstawionych w niniejszym artykule pozwoli lepiej zrozumieć ten materiał przez inżynierów i konstruktorów oraz stosować go właściwie – w taki sposób aby korzystać z jego zalet i niwelować już na etapie projektowania produkcji jego wady.

PRODUKCJA KOMPOZYTÓW ARAMIDOWYCH

Firma Dexcraft produkuje kompozyty aramidowe takie jak osłony balistyczne (kamizelki kuloodporne) , elementy nadwozi aut rajdowych, płyty aramidowe oraz inne kompozyty o wysokiej odporności na uderzenie.

Szukasz producenta produktów z Kevlaru / Aramidu?

Przejdź na stronę: produkcja kompozytów z Kevlaru / aramidu.