Lekkie chwytaki wykonane z włókna węglowego do robotów przemysłowych / paletyzujących

Gippery to inaczej mechanizmy chwytające który najczęściej w połączeniu z ramieniem robota przenoszą wybrany przedmiot w ustalone miejsce.

Wyróżniamy kilka rodzajów gripperów – jak np. w postaci uchwytów zbliżonych do ludzkich palców lub w postaci gumowych końcówek zasysających zamocowanych na płycie która jest połączona z ramieniem robota.

Grippery służą do chwytania i przenoszenia rozmaitych przedmiotów, najczęściej są wykorzystywane przy zautomatyzowanym paletyzowaniu. Polega to na

pobieraniu z linii podawczej spakowanego kartonu za pomocą przyssawek i przeniesieniu go na paletę – jednocześnie odpowiednio umieszczając karton według zapisanego programu.

Grippery / chwytaki są wykorzystywane w różnych działach przemysłu, w tym między innymi w:

- Paletyzowanie i pakowanie towarów – EOLP (end-of-line-palletizing);

- Przemysł drzewny – np. do przenoszenia pociętych desek / paneli;

- Przemysł budowlany – np. do paletyzowania cegieł / pustaków;

- Przemysł motoryzacyjny – linie montażowe.

LEKKIE GRIPPERY / CHWYTAKI Z WŁÓKNA WĘGLOWEGO DLA ROBOTÓW PRZEMYSŁOWYCH / PALETYZUJĄCYCH

Waga gripperów / chwytaków ma istotny wpływ na: prędkość pracy robota, możliwy zasięg ramiona pod obciążeniem przenoszonego przedmiotu,

żywotność mechanizmów łożyskowanych ramion robota oraz możliwy udźwig w kilogramach dla ramienia. Im większa waga grippera / chwytaka tym pogarszają się wszystkie powyższe parametry. Dlatego kluczowe w tym przypadku jest poszukiwanie lekkich i sztywnych materiałów.

Najbardziej rozpowszechnionym materiałem do wykonywania gripperów / chwytaków jest aluminium.

Aluminium jest materiałem 3 razy lżejszym niż stal i przy tym jest stosunkowo łatwe w obróbce CNC – należy do metali miękkich.

Są jednakże materiały lżejsze i sztywniejsze niż aluminium i takim materiałem jest włókno węglowe.

Włókno węglowe jest o ~40% lżejsze niż aluminium posiadając jednocześnie bardzo wysoką sztywność. Sztywność elementów wykonanych z włókna węglowego zależy od zastosowanych tkanin.

Kompozyty z włókna węglowego charakteryzują się wysoką sztywnością. Kompozyt z włókna węglowego wykonany metodą prepregową przy użyciu standardowych tkanin i splocie 0/90 , posiada sztywność na poziomie 90,5 GPa (moduł Young’a) , podczas gdy aluminium posiada sztywność na poziomie 69 GPa. Kompozyt z włókna węglowego jest o 31% sztywniejszy niż aluminiowy – zakładając zachowanie tej samej grubość elementu. Jednocześnie kompozyt z włókna węglowego będzie o około 42 % lżejszy niż aluminiowy. Powyższe wyliczenia dotyczą tej samej grubości elementów.

Standardowe kompozyty z włókna węglowego mają sztywność o około 31% przewyższającą aluminium przy jednocześnie o 42% niższej wadze.

Przy zastosowaniu jednokierunkowych tkanin węglowych – wysokiego modułu, możemy uzyskać sztywność kompozytu węglowego nawet 3-4 krotnie większą niż posiada aluminium. Tkaniny wysokiego modułu są znacznie droższe niż standardowe tkaniny węglowe, jednakże obrazują ogromne możliwości w zmniejszeniu wagi oraz zwiększeniu sztywności przy stosowaniu elementów z włókna węglowego.

JAK PRAKTYCZNIE WYKORZYSTUJE SIĘ WŁÓKNO WĘGLOWE W PRZYPADKÓW ROBOTÓW PRZEMYSŁOWYCH – GRIPPERY / CHWYTAKI, RAMIONA ?

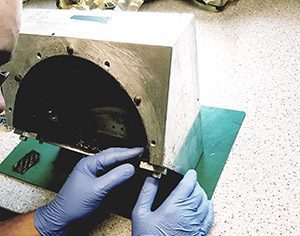

Najczęściej do wykonania gripperów / chwytaków stosuje się płyty z włókna węglowego z których wycinane są gotowe chwytaki.

Korzyści z zastosowania włókna węglowego przy produkcji gripperów/chwytaków w porównaniu do aluminium:

- około 42% mniejsza masa / waga płyty

- około 31% większa sztywność płyty

- zwiększony udźwig ramienia i jego praktyczny zasięg pod obciążeniem

- możliwość przyśpieszenia pracy ramienia – co znacząco wpływa na wydajność pracy robota

- zwiększona żywotność przekładni/połączeń łożyskowanych robota

- atrakcyjny wygląd pozwalający jednocześnie wyróżnić urządzenie spośród konkurencji i plasować je kategorii najnowocześniejszych rozwiązań technologicznych – aspekt marketingowy

Drugim praktycznym zastosowaniem wykorzystania włókna węglowego w robotach przemysłowych jest produkcja formowanych ramion robota z włókna węglowego – co pozwala uzyskać ultra lekką, sztywną i wytrzymałą konstrukcje.

OPINIA O WYKORZYSTANIU WŁÓKNA WĘGLOWEGO W PRODUKCJI LEKKICH CHWYTAKÓW DO ROBOTÓW PRZEMYSŁOWYCH

Firma Lamela jest producentem / dostawcą plastikowych produktów dla firmy IKEA

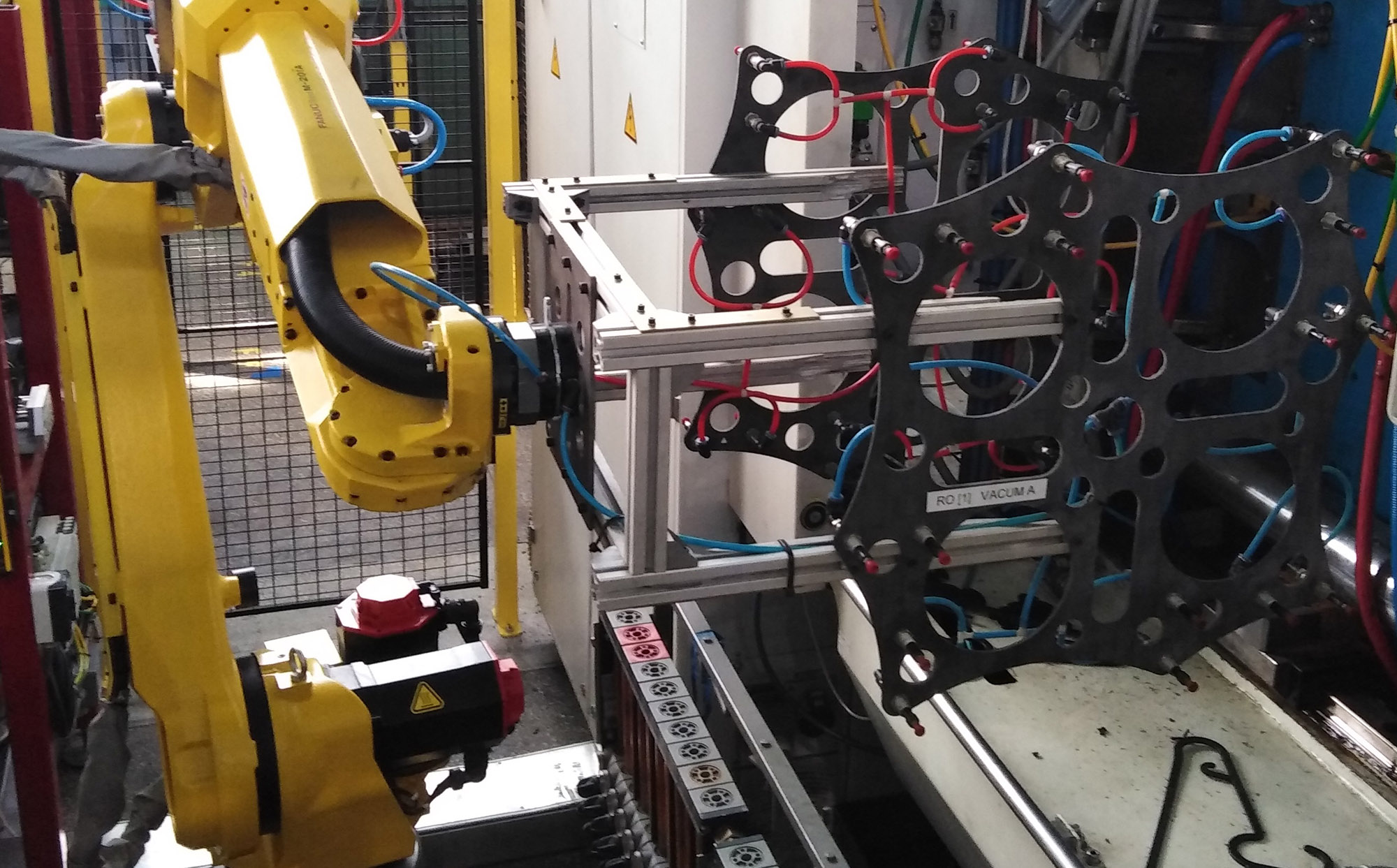

Do produkcji detali na formie piętrowej założyliśmy sobie użycie robota Fanuc ARC Mate 120 iBe. Jest to robot, który katalogowo może dźwigać do 20kg. Kupiliśmy takiego robota z rynku wtórnego z przeznaczeniem właśnie do tego projektu. Do wymienionego robota i wspomnianej formy zaprojektowaliśmy i zbudowaliśmy chwytak do odbioru wyprasek. Ze względu na przestrzenną konstrukcję chwytaka wykonaliśmy go ze standardowych profili aluminiowych 30x30mm, płyty stalowej jako mocowania, dwóch siłowników, dwóch prowadnic z łożyskami liniowymi, standardowych elementów złącznych do profili i dwóch płyt aluminiowych, na których były rozmieszczone kompensatory z przyssawkami. Jedna płyta aluminiowa obsługiwała 4 gniazda formujące z jednego piętra formy i miała wymiar 517x517mm.

Ciężar modelowy jednej płyty to 1,7kg + ciężar 16 kompensatorów, trójników, przyssawek. Otrzymaliśmy piękny chwytak, którego ciężar całkowity po fizycznym zważeniu wynosił ok. 14kg.

Teoretycznie byliśmy przygotowani do produkcji. Jakim zaskoczeniem było gdy po założeniu chwytaka do robota oś 5 opadła bezwładnie pod obciążeniem.

Szybka analiza poszczególnych wartości ujawniła błędy projektowe związane ze zbyt daleko wysuniętym środkiem ciężkości chwytaka względem mocowania. Przy środku ciężkości oddalonym od mocowania o 230mm nasz Fanuc może unieść dokumentacyjnie tylko 8kg.

ETAP I

Rozpoczął się proces „odchudzania” chwytaka:

- Zdjęliśmy siłowniki

- Zdemontowaliśmy prowadnice z łożyskami liniowymi

- Wykonaliśmy dodatkowe wybrania w płytach aluminiowych

- Zrezygnowaliśmy z elementów szybkiego montażu wykonanych z aluminium na rzecz stalowej płyty

Do robota wezwano serwis Fanuc by potwierdził dobry stan techniczny.

Po wprowadzeniu zmian chwytak ważył poniżej 10kg. Po założeniu do robota i uruchomieniu było lepiej ale, ruch 5 osi był drżący i dyskwalifikował precyzyjne odbieranie i odkładanie detali.

ETAP II

Dalsze „odchudzanie” chwytaka

Poszukiwanie materiałów lekkich i sztywnych – włókno węglowe

- Analizowanie własności mechanicznych włókien węglowych i odniesienie ich do własności aluminium

- Konsultacje z firmą Dexcraft

- Zlecenie firmie Dexcraft wykonania dwóch płyt z włókna węglowego, które zastąpiły płyty aluminiowe

- Po otrzymaniu elementów dostarczonych przez firmę Dexcraft ponowna analiza wytrzymałości, sztywności i ciężaru – było obiecująco. Z ciężaru 1,6kg dla płyty aluminiowej otrzymaliśmy płytę o ciężarze ok. 0,9kg. Przy dwóch płytach jest to lżej o 1,4kg bez zmiany kształtu i grubości płyty.

W dalszym ciągu mieliśmy chwytak zbyt ciężki i do tego bez siłowników, które zapewniały odbiór detali z dwóch pięter formy w jednym czasie. Całość wyrokowała kłopoty i duże opóźnienia.

ETAP III

Dalsze „odchudzanie” chwytaka:

- Pocienienie płyt z włókna węglowego o 1mm względem płyt z aluminium

- Skrócenie profili aluminiowych na których są mocowane płyty z włókna węglowego

- Wymiana trójników i złączek pneumatycznych na lżejszy model

W konsekwencji nasze płyty z włóknem węglowym ważyły ok.0,7kg/sztuka. Pozostałe zmiany pozwoliły nam uzyskać chwytak o wadze poniżej 7,5kg. Najważniejszym parametrem tej konstrukcji jest rozmieszczenie środka ciężkości chwytaka, który dzięki zastosowaniu lżejszych elementów z włókna węglowego przesunął się na 188mm. Przy oddaleniu środka ciężkości o 188mm nasz model robota Fanuc dokumentacyjnie może dźwigać już nie 8kg a ok.10,5kg.

Dzięki zastosowaniu płyt z włóknem węglowym uzyskaliśmy:

- Niższą wagę całego narzędzia (chwytaka);

- Przesunięcie środka ciężkości narzędzia pozwalając wykorzystać zakupionego robota Fanuc;

- W konsekwencji robot z lekkim chwytakiem porusza się dużo szybciej od konstrukcji pierwotnej (14kg) co pozwala osiągnąć zakładany cel (czas cyklu maszyny) bez użycia siłowników

- Mniej obciążony robot gwarantuje mniejsze zużycie podzespołów i bezawaryjną pracę.

Paweł Bartosiak , szef Szef Działu Badań i Rozwoju Lamela Sp z o o – producenta elementów plastikowych dla firmy IKEA

PRODUKCJA LEKKICH CHWYTAKÓW / GRIPPERÓW Z WŁÓKNA WĘGLOWEGO DO ROBOTÓW PALETYZUJĄCYCH

Wykonujemy z włókna węglowego lekkie chwytaki, grippery do robotów i cobotów przemysłowych. Najczęstszym jako gripper służy płyta z ssawkami – tzw. „suction plate”.

Wykonujemy zarówno produkcję seryjną jak i jednostkową – indywidualny gripper / suction plate pod każdy projekt z osobna.

Najczęściej wykonywana grubość gripperów / suction plate z włókna węglowego to 4, 5, 6, 7, 8, 10, 12, 20, 25 mm.

Możliwe są inne indywidualne grubości od 1 mm do 25 mm, wykonywane z precyzją 0.05 mm, np. 6,05 mm.

Mamy ponad 10 letnie doświadczenie w wykonywaniu gripperów do robotów i cobotów przemyslowych. W gripperach / chwytakach / suction plate wykonujemy obróbkę dodatkową taką jak np. podebrania materiału pod łby śrub oraz wykonanie gwintów włóknie węglowym.

W celu wyceny wykonania chwytaków / gipperów z włókna węglowego lub innych elementów do robotów przemysłowych:

wyślij zapytanie na info@dexcraft.pl, wraz z dokumentacją wykonania elementu (pliki .dxf, pdf, stp) lub zadzwoń do nas: +48 797-775-826.